تفاوت های بین روش های ذوب و نورد سرد در تولید استیل

استیل به عنوان یکی از پرکاربردترین آلیاژهای فلزی در صنایع مختلف از طریق فرآیندهای پیچیدهای مانند ذوب و نورد تولید میشود. این فرآیندها با هدف بهبود خواص مکانیکی شکلدهی و مقاومت استیل انجام میشوند و هر کدام تاثیرات متفاوتی بر روی کیفیت نهایی ورق استیل دارند. یکی از مهمترین و گستردهترین فرآیندهای تولید ورق استیل ذوب استیل و نورد سرد است که هر یک دارای مزایا معایب و کاربردهای خاص خود هستند.

این مقاله به بررسی تفاوتهای کلیدی بین روشهای ذوب و نورد سرد در تولید ورق استیل پرداخته و به شما کمک میکند تا با خواص فنی و مزایای هر روش آشنا شوید و بهترین گزینه را برای پروژههای صنعتی خود انتخاب کنید.

ذوب استیل

ذوب استیل یکی از مراحل اولیه و اساسی در تولید انواع مختلف استیل است. در این فرآیند مواد اولیه مانند سنگ آهن زغالسنگ و سنگ آهک در کورههای بلند یا کورههای قوس الکتریکی حرارت داده شده و به صورت مذاب در میآیند. این مذاب سپس از طریق فرآیندهای مختلف به شمشهای استیل یا ورقهای خام تبدیل میشود که در مراحل بعدی تحت نورد سرد یا نورد گرم قرار میگیرند.

فرآیند ذوب استیل چگونه انجام میشود؟

فرآیند ذوب استیل به دو روش اصلی انجام میشود:

- کوره بلند: در این روش مواد خام از جمله سنگ آهن و زغالسنگ در داخل کوره بلند حرارت داده میشوند. در این فرآیند مواد در دماهای بسیار بالا ذوب شده و آهن مذاب از کوره خارج میشود. این روش بیشتر برای تولید فولاد کربنی به کار میرود.

- کوره قوس الکتریکی: این روش از الکتریسیته برای ذوب آهن استفاده میکند. مواد بازیافتی یا ضایعات آهن در داخل کوره قوس الکتریکی قرار میگیرند و با استفاده از جریان الکتریکی به فولاد مذاب تبدیل میشوند. این روش اغلب برای تولید فولادهای ضد زنگ یا استیل آلیاژی استفاده میشود.

پس از تولید مذاب استیل مواد مذاب در قالبهای ریختهگری قرار میگیرند و به شکل شمش یا ورقهای خام در میآیند. این محصولات خام پس از خنک شدن وارد مراحل بعدی نورد میشوند.

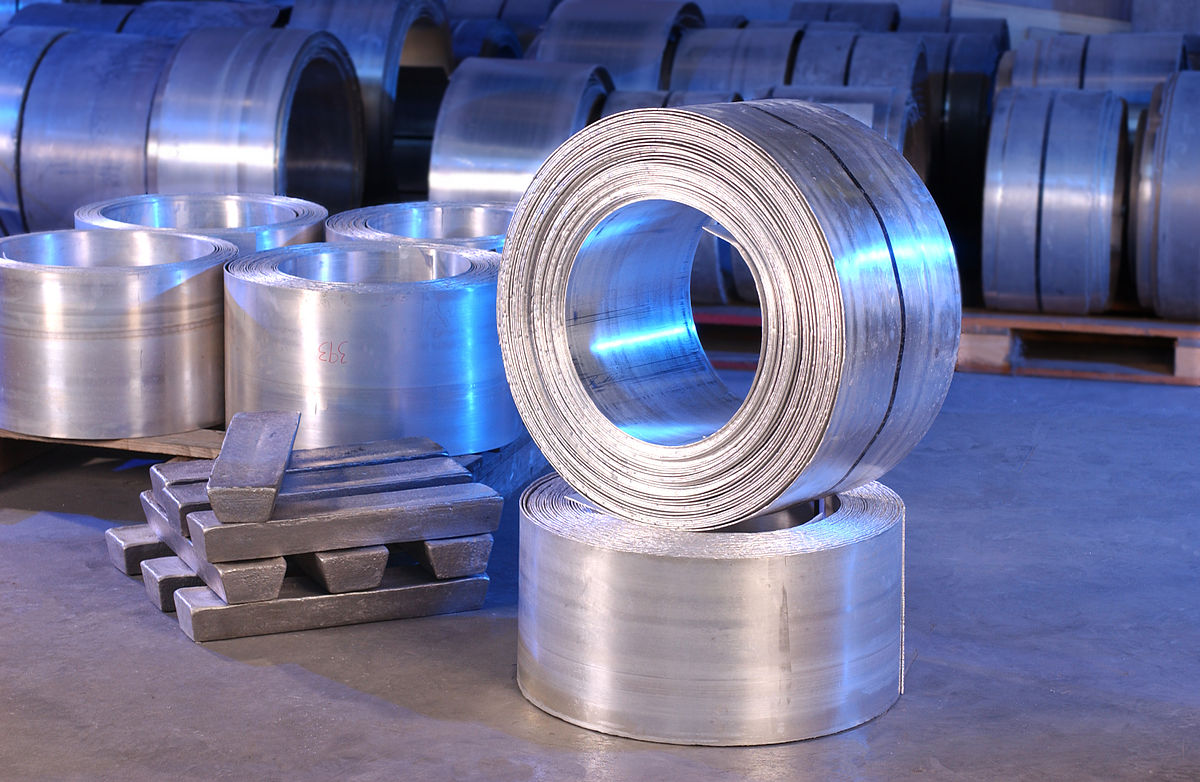

نورد سرد

نورد سرد یکی از مهمترین فرآیندهایی است که بر روی ورقهای استیل خام اعمال میشود تا به کیفیت بالاتر استحکام بیشتر و دقت ابعادی بهتر دست یابد. در این فرآیند ورقهای خام در دماهای پایینتر از دمای تبلور مجدد تحت فشار قرار میگیرند و به ضخامتهای مختلف و شکلهای دلخواه تبدیل میشوند.

فرآیند نورد سرد چگونه انجام میشود؟

در نورد سرد ورقهای استیل که قبلاً در فرآیند ذوب تولید شدهاند از بین غلتکهای سنگین عبور میکنند. این غلتکها به صورت متوالی فشار زیادی به ورق وارد کرده و آن را نازکتر و شکلدهی میکنند. به دلیل دمای پایین این فرآیند ساختار بلوری استیل تغییرات مکانیکی زیادی پیدا میکند و این موضوع باعث افزایش استحکام و سختی ورقهای استیل میشود.

این روش به ویژه برای تولید ورقهای استیل با دقت ابعادی بالا و سطح صاف و صیقلی استفاده میشود و در صنایع مختلفی مانند خودروسازی صنایع ساختمانی و تجهیزات خانگی کاربرد دارد.

مزایای نورد سرد

- افزایش استحکام و سختی: به دلیل فشار بالا و عدم وجود حرارت ورقهای استیل در نورد سرد دارای سختی بیشتری میشوند.

- دقت ابعادی بالا: نورد سرد باعث تولید ورقهای استیل با ابعاد دقیقتر و ضخامت یکنواخت میشود.

- سطح صاف و صیقلی: این فرآیند باعث ایجاد سطحی صاف و بدون نقص روی ورق استیل میشود.

- مقاومت بیشتر در برابر خوردگی: به دلیل ساختار بلوری متراکمتر ورقهای نورد سرد در برابر خوردگی و زنگزدگی مقاومتر هستند.

معایب نورد سرد

- هزینه بیشتر: به دلیل دقت و زمانبر بودن فرآیند تولید ورقهای نورد سرد معمولاً گرانتر از نورد گرم است.

- محدودیت در ضخامت: نورد سرد معمولاً برای ورقهای نازکتر استفاده میشود و برای تولید ورقهای ضخیمتر به فرآیندهای دیگری نیاز است.

تفاوتهای کلیدی بین ذوب و نورد سرد

هرچند ذوب استیل و نورد سرد هر دو از فرآیندهای حیاتی در تولید ورق استیل هستند اما این دو روش از نظر هدف فرآیند و خواص نهایی تفاوتهای اساسی با یکدیگر دارند. در ادامه به بررسی تفاوتهای کلیدی بین این دو روش میپردازیم:

1. هدف فرآیند

- ذوب استیل: هدف اصلی ذوب استیل تولید مذاب استیل و تبدیل آن به شمشها یا ورقهای خام است. این فرآیند اساساً یک فرآیند تبدیل مواد خام به محصول قابل استفاده است.

- نورد سرد: هدف نورد سرد شکلدهی دقیق به ورقهای استیل و افزایش خواص مکانیکی آنها است. نورد سرد باعث سفت شدن و دقیقتر شدن ابعاد ورق میشود.

2. تفاوت دما

- ذوب استیل: فرآیند ذوب در دماهای بسیار بالا (حدود 1500 تا 1600 درجه سانتیگراد) انجام میشود. این دماها باعث تبدیل سنگ آهن به مذاب استیل میشود.

- نورد سرد: در نورد سرد دمای ورق استیل کمتر از دمای تبلور مجدد (معمولاً زیر 200 درجه سانتیگراد) است. این دمای پایین باعث میشود که تغییرات مکانیکی به جای تغییرات حرارتی اثر بیشتری بر روی ورق داشته باشد.

3. خواص مکانیکی نهایی

- ذوب استیل: ورقهای استیل تولید شده از فرآیند ذوب معمولاً سختی و استحکام کمتری نسبت به ورقهای نورد سرد دارند. برای بهبود خواص مکانیکی آنها باید تحت فرآیندهای نورد سرد یا عملیات حرارتی قرار گیرند.

- نورد سرد: ورقهای نورد سرد دارای استحکام بالا سختی بیشتر و دقت ابعادی بهتر هستند. این ویژگیها باعث میشود که این نوع ورقها در کاربردهایی که نیاز به دقت بالا و مقاومت مکانیکی دارند استفاده شوند.

4. هزینه تولید

- ذوب استیل: فرآیند ذوب استیل به دلیل نیاز به انرژی زیاد و مواد اولیه خاص هزینه بالایی دارد. با این حال تولید انبوه این فرآیند به دلیل ماشینیسازی هزینهها را کاهش داده است.

- نورد سرد: نورد سرد معمولاً به دلیل نیاز به دقت بیشتر و فرآیندهای پیچیدهتر هزینه بیشتری نسبت به نورد گرم یا ذوب استیل دارد.

5. کاربردها

- ذوب استیل: ورقهای تولید شده از فرآیند ذوب به طور کلی در صنایع سنگین ساخت و ساز و مهندسی سازههای بزرگ استفاده میشوند.

- نورد سرد: ورقهای نورد سرد به دلیل دقت بالا و سطح صاف بیشتر در صنایع خودروسازی الکترونیک و تجهیزات دقیق کاربرد دارند.

روشهای نورد

برای درک بهتر فرآیند نورد سرد بهتر است آن را با نورد گرم مقایسه کنیم. هر دو فرآیند نورد از غلتکهای سنگین برای کاهش ضخامت ورق استیل استفاده میکنند اما تفاوت اصلی در دمای فرآیند و خواص نهایی ورق نهفته است.

نورد گرم

نورد گرم در دماهای بالاتر از دمای تبلور مجدد استیل (معمولاً بالاتر از 600 درجه سانتیگراد) انجام میشود. در این روش ورق استیل در حالت نیمه مذاب از بین غلتکها عبور میکند و به ضخامتهای مختلف تبدیل میشود.

- مزایا:

- مناسب برای تولید ورقهای ضخیمتر.

- هزینه تولید کمتر نسبت به نورد سرد.

- قابلیت تولید انبوه با سرعت بالا.

- معایب:

- دقت ابعادی کمتر.

- سطح ناهموار و نیاز به پرداختهای نهایی.

- امکان تغییر شکل ورق پس از خنک شدن.

نورد سرد

در نورد سرد ورق استیل در دماهای پایینتری شکلدهی میشود. این فرآیند به تولید ورقهایی با دقت بالا و سطح صافتر منجر میشود.

- مزایا:

- دقت ابعادی بالا و سطح صاف.

- استحکام بیشتر و مقاومت بالاتر نسبت به نورد گرم.

- مناسب برای کاربردهای حساس و دقیق.

- معایب:

- هزینه تولید بالاتر.

- مناسب برای ورقهای نازکتر.

کاربردهای مختلف ورقهای نورد سرد و ذوبی

استفاده از ورقهای استیل تولید شده از طریق فرآیندهای مختلف به کاربردهای متنوع در صنایع مختلف منجر شده است. در ادامه به برخی از مهمترین کاربردهای ورقهای نورد سرد و ذوبی اشاره میکنیم.

کاربردهای ورقهای ذوبی

- صنایع ساختمانی: استفاده در سازههای فلزی مانند پلها و ساختمانها.

- مهندسی سنگین: استفاده در ساخت تجهیزات صنعتی و ماشینآلات بزرگ.

- لولهسازی: استفاده در تولید لولههای فولادی و مخازن بزرگ.

کاربردهای ورقهای نورد سرد

- صنایع خودروسازی: استفاده در ساخت بدنه خودروها و قطعات دقیق.

- تجهیزات خانگی: تولید ماشینهای لباسشویی یخچالها و دیگر لوازم خانگی.

- صنایع الکترونیک: استفاده در ساخت قطعات دقیق و بدنههای الکترونیکی.

- تولید محصولات بهداشتی: استفاده در سینکهای ظرفشویی و تجهیزات بهداشتی.